Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Obecnie główna kontrola gotowego podłoża ceramicznego obejmuje kontrolę wzrokową, kontrolę właściwości mechanicznych, kontrola właściwości termicznych, kontrola właściwości elektrycznych, sprawdzanie właściwości pakowania (wydajność pracy).

Kontrola wyglądu ceramicznych substratów jest regularnie przeprowadzana za pomocą mikroskopii wizualnej lub optycznej, głównie zawierającej pęknięcia, otwory, zadrapania na powierzchni warstwy metalowej, obieranie, plamy i inne wady jakościowe. Ponadto do przetestowania należy przetestować wielkość zarysu podłoża, grubość warstwy metalowej, wypacza (camber) substratów i dokładność graficzną powierzchni substratu. Zwłaszcza w przypadku używania wiązania przewrotnego, opakowania o dużej gęstości, ogólnie wymagana jest wypaczenie powierzchniowe, aby wynosić mniej niż 0,3% wymiarów.

W ostatnich latach, wraz z ciągłym rozwojem technologii komputerowych i technologii przetwarzania obrazu, koszty pracy produkcyjnej nadal rosną, prawie wszyscy producenci zwracają coraz większą uwagę na zastosowanie sztucznej inteligencji i technologii wizji maszynowej w zakresie transformacji i modernizacji branży produkcyjnej , a metody wykrywania i sprzęt oparty na wizji maszynowej stały się ważnym sposobem na poprawę jakości produktu i poprawę wydajności. Dlatego zastosowanie urządzeń kontroli widzenia maszynowego do wykrywania ceramicznego podłoża może poprawić wydajność wykrywania i odpowiednio obniżyć koszty pracy.

Właściwości mechaniczne podłoża ceramicznego odnoszą się głównie do siły wiązania metalowej warstwy drutu, co wskazuje na wytrzymałość wiązania między warstwą metalową a podłożem ceramicznym, co bezpośrednio określa jakość kolejnego pakietu urządzenia (siła solidna i niezawodność itp.) . Siła wiązania ceramicznych substratów wytwarzanych różnymi metodami jest zupełnie inna, a płaskie substraty ceramiczne przygotowane przez proces wysokiej temperatury (takie jak TPC, DBC itp.) Są zwykle połączone wiązaniami chemicznymi między warstwą metalową a substratem ceramicznym i substratem ceramicznym i Siła wiązania jest wysoka. W podłożu ceramicznym przygotowanym w procesie niskiej temperatury (takiego jak substrat DPC) siła van der waals i siła ugryzienia mechanicznej między warstwą metalową a podłożem ceramicznym są głównie, a wytrzymałość wiązania jest niska.

Metody testowe siły metalizacji ceramicznej na podłożu obejmują:

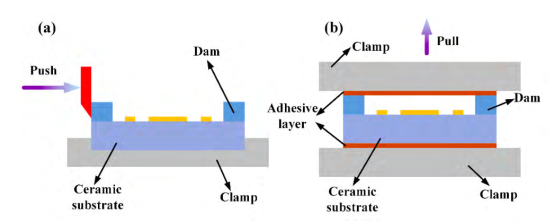

1) Metoda taśmy: Taśma znajduje się blisko powierzchni metalowej warstwy, a gumowy wałek jest na niej wręczany, aby usunąć pęcherzyki na powierzchni wiązania. Po 10 sekundach odciągnij taśmę z napięciem prostopadłym do warstwy metalowej i sprawdź, czy warstwa metalowa jest usuwana z podłoża. Metoda taśmy jest jakościową metodą testu.

2) Metoda drutu spawalniczego: Wybierz metalowy drut o średnicy 0,5 mm lub 1,0 mm, spocznij bezpośrednio na metalowej warstwie podłoża przez topnienie lutu, a następnie zmierz siłę ciągnącą metalowego przewodu wzdłuż pionowego kierunku z napięciem metr.

3) Metoda wytrzymałości skórki: Metalowa warstwa na powierzchni ceramicznego podłoża jest wytrawiana (wycinana) na paski 5 mm ~ 10 mm, a następnie oderwana w pionowym kierunku na maszynie testowania wytrzymałości na skórkę, aby przetestować jego wytrzymałość skórki. Prędkość usuwania musi wynosić 50 mm /min, a częstotliwość pomiaru wynosi 10 razy /s.

Właściwości termiczne podłoża ceramicznego obejmują głównie przewodność cieplną, odporność na ciepło, współczynnik rozszerzania cieplnego i opór cieplny. Podłoże ceramiczne odgrywa głównie rolę rozpraszania ciepła w opakowaniu urządzeń, więc jego przewodność cieplna jest ważnym wskaźnikiem technicznym. Odporność na ciepło testuje głównie, czy podłoże ceramiczne jest wypaczone i zdeformowane w wysokich temperaturach, czy warstwa linii powierzchniowej jest utleniona i przebarwiona, pieniona czy rozwarstwiająca, i czy wewnętrzne przez otwór kończy się niepowodzeniem.

Przewodność cieplna podłoża ceramicznego jest nie tylko związana z materiałem przewodnictwa cieplnego podłoża ceramicznego (odporność termiczna ciała), ale także ściśle związana z wiązaniem interfejsu materiału (oporność termiczna kontaktowa kontaktowa). Dlatego tester oporności termicznej (który może mierzyć oporność termiczną ciała i opór termiczny interfejsu struktury wielowarstwowej) może skutecznie ocenić przewodność cieplną podłoża ceramicznego.

Wydajność elektryczna podłoża ceramicznego odnosi się głównie do tego, czy warstwa metalowa z przodu i z tyłu podłoża jest przewodząca (czy jakość wewnętrznego przez otwór jest dobra). Ze względu na małą średnicę otworu do podłoża ceramicznego DPC, pojawią się wady, takie jak niewypełniona, porowatość i tak dalej podczas wypełniania otworów w galwanizacji, tester rentgenowski (jakościowy, szybki) i latający tester igły (ilościowy, tani, tani ) można ogólnie stosować do oceny jakości otworu podłoża ceramicznego.

Wydajność opakowania podłoża ceramicznego odnosi się głównie do spawania i szczelności powietrza (ograniczona do trójwymiarowego podłoża ceramicznego). W celu poprawy wytrzymałości wiązania drutu ołowiu, warstwa metalu o dobrej wydajności spawania, taka jak Au lub Ag, jest ogólnie galwanizowana lub galwanizowana na powierzchni metalowej warstwy podłoża ceramicznego (zwłaszcza na podkładce spawalniczej), aby zapobiec utlenianiu i popraw jakość wiązania przewodu ołowiu. Spawalność jest ogólnie mierzona przez aluminiowe maszyny do spawania drutu i mierniki napięcia.

Chip jest zamontowany na ceramicznej jamie podłoża 3D, a wnęka uszczelniona jest płytą osłonową (metal lub szkło), aby zrealizować szczelną opakowanie urządzenia. Odcisk powietrza materiału zapory i materiał spawalniczy bezpośrednio określa szczelność powietrza pakietu urządzenia, a szczelność powietrza trójwymiarowego podłoża ceramicznego wytwarzanego różnymi metodami jest inna. Trójwymiarowy podłoże ceramiczne jest używane głównie do przetestowania szczelności powietrza materiału i struktury zapory, a głównymi metodami są fluorowy bąbelek gazowy i spektrometr masowy helu.

Niezawodność testuje głównie zmiany wydajności podłoża ceramicznego w określonym środowisku (wysoka temperatura, niska temperatura, wysoka wilgotność, promieniowanie, korozja, wibracje o wysokiej częstotliwości itp.), W tym odporność na ciepło, magazynowanie wysokiej temperatury, cykl wysokiej temperatury, wstrząs termiczny, Odporność na korozję, odporność na korozję, wibracje o wysokiej częstotliwości itp. Próbki awarii można analizować za pomocą skaningowej mikroskopii elektronowej (SEM) i dyfraktometru rentgenowskiego (XRD). Do analizy interfejsów i defektów spawania zastosowano mikroskop dźwiękowy skanowania (SAM) i rentgenowskie (rentgen).

LET'S GET IN TOUCH

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.